佘高强

摘 要:Morgan现代高速线材生产线精扎机润滑系统污染控制,防止污染物侵入的有效措施和管理手段。精札机润滑油过滤现状、存在的问题及解决办法。新型滤材制成的滤芯,适应精乳机润滑系统净化的机理与应用实践。

关键词:精轧机;润滑系统;滤材;污染控制

湘钢1995年引进美国Morgan公司制造自动化程度很高的高速线材生产线。该精轧机设计速度达120m/s,机械传动件磨损产生大量污染物、冷却污水及轧钢环境下的污染物容易进入润滑系统。润滑系统污染度超出规定要求,影响轧机正常运行。

高速线材生产线的润滑是集中稀油润滑系统,由润滑泵站供油,润滑部位有:前切断飞剪、精轧机10个机架、夹送机、吐丝机、碎断剪等。这些设备运行速度快、精度高、轴承间隙小,如果润滑油清洁度达不到要求,会使轴承过早磨损。该线润滑系统的清洁度应该不低于NAS8级,油中含水量不超过0.2%。

一、精轧机润滑专用滤芯

精轧机投产时,使用国外HYCOA滤芯,由于不可避免的进水问题,且此种滤芯纳污量小、耐水性差,使用几个小时后,压差就超出允许范围,滤芯更换频繁。后用过国内外多个厂家的滤芯,虽然使用性能有所差别,但总体性能很难满足润滑系统流量大、污染物多、清洁度要求高的要求。造成精轧机传动系统故障不断、磨损严重、配件量加大,线材年产量只有二十几万吨。分析原因主要有三方面:

1.对精轧机认识不足

这样的高精度、高转速设备,用传统的技术管理方法是不能适应要求的。对如何防止或减少污染物侵入,污染物如何有效地清除,认识不清、研究不透。

2.玻璃纤维滤芯不适用

玻璃纤维滤芯的滤材,是用两层无纺布夹一层玻璃短纤维粘结制成。玻璃纤维滤材是传统滤材,价位低、不环保、精度不稳定,其中粘结剂与油液不相容,使油液使用寿命降低。一些玻璃短纤维经无纺布孔隙进入油中,对油液有污染。玻璃纤维滤材孔径不易控制,一些大颗粒易由某一大孔进入润滑油中,不易获得高清洁度的油液,一般只能到NAS8-NAS10级(精轧机润滑油不得低于NAS8级),给精轧机的运行带来一系列不确定因素。

3.将传统的液压滤芯用于精轧机润滑系统

将传统的适合低赫度、低污染物、小流量的液压滤芯,用于精轧机润滑系统。液压系统基本没有进水问题,也没有大量传动磨损物的产生,油的茹度也低。液压系统滤芯用于精轧机润滑系统是不妥的,但这种不适应性是客观存在的,这就提出了一个重要课题—研究适用于精轧机润滑工况要求的过滤材料、滤芯及其配套过滤技术。

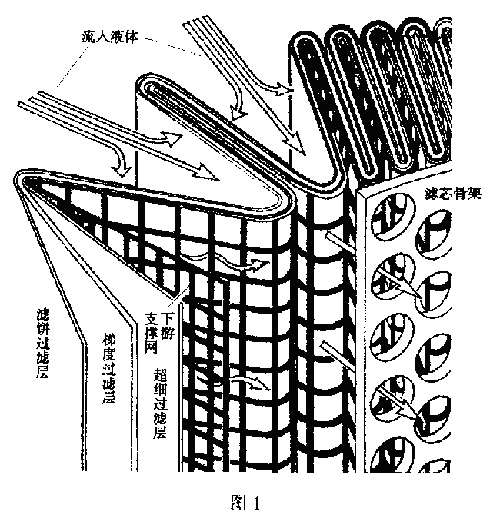

从1995年开始,经过8年理论研究与实践,研制成功适用于精轧机润滑油净化特点的高精度、低阻力、大纳污量、长寿命的润滑油过滤滤芯,结构是折叠筒形(图1)。如:Futan润滑1号、润滑2号、润滑3号、润滑4号……滤芯。此系列滤芯,不仅适应精轧机长期润滑的要求,还适应精轧机运行初期、进水过多环境。做到对症下药,油液清洁度近8年来一直稳定在NAS7级,滤芯寿命超过1~2个月。

油中的金属颗粒在水、气体及温度的作用下,是油液老化变质的催化剂。由于Futan滤芯在不同工况下,以不同技术规格的滤芯,及时滤除污染物,使油液使用寿命大大延长。由于油液清洁度稳定,故障减少,大大降低了机械备件消耗。在满足品种规格的前提下,2004年线材年产量达73万t。

二、双油箱设置

由于高速线材生产线用大量高压水冷却,精轧机润滑系统进入冷却水还是不可避免的。如何减少进水并把已经进入润滑油中的水有效地滤除,是目前的关键。系统配备了两个68m3的油箱,单个油箱容量为润滑系统供油泵额定流量的43.5倍。系统运行时,一个油箱接入润滑,另一油箱的润滑油就有了足够的停歇时间。这样能恢复润滑油中的抗磨、耐热、抗氧化、抗泡防锈等添加剂的稳定性,为沉降分离润滑油中的水分及杂质,提供充分必要的静置时间及外循环过滤分离的条件,几年的实践证明效果很好。如果长时间使用同一油箱,不及时排除水分,由于润滑泵的搅动、齿轮啮合与轴承转动的挤压,水与油会形成难分离的乳化液,进而使润滑油老化变质。

三、油水分离净化机的使用

油水离机(型号OTA7-00-066,WESTFALIA公司生产),是离心式结构。污染油液中油、水、机械杂质比重不同,离心机高速旋转,产生离心力,将油、水、机械杂质分开。比重大于油的水和机械杂质被抛向转筒内壁,水沿一定通道排出,杂质贴浮在转筒内壁。比重小的油集中于分离机的中部,经过输油管流向集油器,再流回油箱。

从现场使用情况看,水的游离状态或轻度乳化时,油水分离机除水效果较好。当油乳化程度严重时,分离效果不理想,此时采用加热真空式油水分离设备,将是更有效的除水办法。因此,不仅要尽可能防止水进入润滑系统中,还要设法防止已进入的水与油形成乳化液。这就要求在发现冷却水进入时,及时采取措施,减少浮化液形成的可能性。

四、润滑系统油液清洁度的监控

1.专人跟踪运行与点检

要求有专职技术人员负责查看记录,观测油箱中沉积水情况,排除沉淀水液并适时切换工作油箱,保证向润滑系统提供清洁油液。

2.定期送检油样

随时掌握油液的污染状态,是避免重大污染事故发生的首要措施。取油样的操作要符合规范,防止二次污染。否则,检测的污染程度不反映实际情况,易错判。油样选取应在油箱中部、过滤器之后、回油管等处分别取样。污染度超出规定范围,要及时分析原因,排除污染源,并对油液采取相应净化措施。定期送油样到具有油液综合性能检测条件的单位,化验油液各项性能指标,分析润滑油的性能状况,监控发展趋势。

3.适时净化油液

精轧机检修期间,对润滑系统进行循环过滤净化。利用净油机进一步清除油箱中的水分与机械杂质。

4.检修操作要规范

检修精轧机的各工种,要按规定的净化操作工艺进行,避免在查找与检修污染源的过程中,因操作不规范而二次污染润滑系统。

5.加注新润滑油

加注新润滑油,要用精度合格的滤油车加入油箱,保证加入的新油在NAS6-NAS7级之间。

五、进水因素

1.密封失效造成进水

一定要检测密封件的质量,监控其使用周期。虽然说明书要求密封更换周期为两个月,但应重视实际磨损情况,适情进行更换,以避免密封失效,水大量进入润滑系统。

2.冷却水失控

由于轧辊密封为动密封,按规定精轧机启动时,速度达到正常运行速度的20%,冷却水系统开始工作。停机速度降至20%时,停冷却水。但有时出现停机不停水的异常现象,这就造成冷却水进入润滑系统。这主要是控制冷却水开闭的气控三通阀动作失灵造成的。造成气控三通阀动作失灵有四种原因:①气控三通阀中气动阀电磁铁潮湿失效;②高压冷却水压力调得过高,超出阀的工作压力;③控制仪表中,空气含水量过多,堵住控制三通阀动作的喷嘴;④控制精轧的编码器出故障,无信号输送至三通阀等。

3.精轧机回水不畅

由于污物堵住回水格栅板,造成回水不畅,这样促使双唇密封、抛泊环浸没在水中,不仅失去了密封效果,并使冷却水进入润滑油中。因此,随时观察回水格栅板,去除污物并分析其来源,这是技术管理中不可忽视的一环。

4.夹送辊箱体变形密封失灵

夹送辊箱体变形密封失灵,造成冷却水持续进入润滑油中。因此,监控并有效防止夹送辊箱体变形,也是应注意的环节。

六、进一步提高管理水平

高线轧机的技术管理过程,也是学习提高技术水平的过程。认真研究线材生产线的相关技术,使技术素质与管理水平逐年提高,是管好高速线材轧机的必要条件。若使精轧机润滑油清洁度达到NAS6级,精轧机可进一步提速,增加产量,创造出更好的效益。

湘ICP备2022008471号-1

技术支持

佰联轴承网

湘ICP备2022008471号-1

技术支持

佰联轴承网