王善田,葛勇

(济南钢铁股份有限公司中板厂,山东济南 250101)

摘 要:四辊轧辊轴线交叉产生较大轴向力,超过了轴承额定载荷,导致轴承损坏频繁。通过调整垫板厚度,保持辊系轴线平行,降低了轴向力,提高了轴承使用寿命。

关键词:四辊轧机;工作辊;轴承寿命;轴向力

1 前言

济南钢铁股份有限公司中板厂(简称济钢中板厂)2500四辊轧机工作辊和支撑辊采用四列圆柱滚子轴承和双列圆锥滚子轴承。由于四辊轧制时并没有使用弯辊调节辊型,工作辊圆柱轴承径向受力主要是过平衡力,而不承受轧制力,每隔2~3个班次就进行换辊,并对轴承进行日常维护。因此工作辊轴承相对支撑辊轴承受力小,工作环境好,使用寿命较长,一般很少损坏。但Z近一段时间,工作辊圆锥滚子轴承频繁损坏,影响了生产的正常进行。

观察钢板轧制时辊系状况,可以发现工作辊轧辊轴承座轴向发生窜动,当轧件向出口方向轧制时,轧辊及轴承座向轧机非传动端即操作侧窜动,向进口方向轧制时,轧辊向相反方向即传动端窜动,有时还能听到类似干摩擦的异常声响。损坏的轴承多数是上工作辊圆锥滚子轴承,也有少量圆柱轴承,损坏的轴承都位于操作侧。发生损坏的轴承圆锥体滚珠碎裂,有的轴承外圈断裂,圆柱滚子轴承个别珠子也有破碎现象,保持架散落。由于滚珠破碎,造成辊颈与轴承座发生抱死,拆卸困难。轴承内杂物较多,润滑不良,有时将带动调整圈同轧辊一起转动的平键剪断。轧辊表面温度较平常稍高,用红外测温仪测量达到80℃。

2 轴承损坏原因分析

2.1轧辊轴向力的产生

分析损坏的轴承,可以发现滚珠破碎及表面大块剥落是损坏的主要特征。因为轴承以前使用良好,因此排除了轴承质量问题。尽管环境温度稍高,但由于润滑充足,受负荷较小,也不至于造成滚子碎裂现象。由于安装误差及定位配合面的磨损,会导致工作辊轴线与支撑辊轴线不平行,两辊的轴线产生一定的夹角α,如图1所示。

图1 轧辊轴线交叉示意图

工作辊是主动辊,带动支撑辊转动,将工作辊表面的线速度沿支撑辊轴线和与轴线垂直方向分解,得到沿支撑辊轴线方向的分量v'为:

v'=v sinα (1)

式(1)表明,两辊轴线的不平行使工作辊沿支撑辊轴线有相对运动的趋势,该相对运动趋势使两辊间接触带发生轴向剪切变形,形成轴向剪应力。整个接触带上的剪应力之和为作用于工作辊与支撑辊上的轴向力,即工作辊与支撑辊间的轴向静摩擦力。

2.2圆锥轴承受力分析

当轧辊轴线交叉时,工作辊系受轧制力P作用,接触面为一窄带。在窄带上,两辊沿支撑辊轴线有一个相对滑动速度v1。支撑辊受的轴向力X1为:

X1=∫ τ dA=f(P+N) (2)

式中 τ—接触面间的剪应力;

A—支撑辊与工作辊接触面窄带面积;

P—轧机轧制力;

f—Z大静摩擦力系数,取0.1;

N—工作辊平衡力。

由于采用4个平衡液压缸,因此:

N=4×p×π×(D/2)2 (3)

式中 p—平衡压力;

D—平衡液压缸油腔活塞直径。

将P为2000t,p为12MPa,D为600mm代入式(2)、(3),得轴向力X1为3316.48kN。对四辊轧机,由于金属在热态的流动性强,使工作辊与板坯的接触面不易产生轴向摩擦,工作辊受到的轴向摩擦力主要是由于与支撑辊间的轴向相对滑动引起的。因此工作辊受到的轴向力X2为:

X2=X1cosα

当交叉点位于一端时,轴向力达Z大,由于α较小,因此α约为E/L(E为轧辊轴线水平面内一侧偏移距离,经实测为3mm,L为两轴承座中心距3600mm)。因此,X2约为3316kN。10979/500轴承基本额定动负荷为1760kN,可见轴承受到的轴向力超过了轴承的基本额定动负荷。由于工作辊轴向定位在操作侧,另一端轴承座是自由的,因此操作侧轴承承受较大轴向力,导致轴承使用寿命降低。

2.3轴向力对辊系部件受力状况的影响

轴向摩擦力使轧辊具有绕与轴线垂直的另一直线转动的趋势,使轴承偏载。水平方向产生很大的附加径力,增大了圆柱滚子轴承的负荷。四辊轧机为了保持工作辊的稳定,一般在设计时,使工作辊的中心线相对于支撑辊的中心线有一偏移距,以便机架对工作辊轴承座的水平支反力大于零,且力的作用方向不变。由于附加径向力的存在,降低了机架对轴承座水平支反力的影响,工作辊系将处于不稳定的状态,该状态会降低轧制精度,加剧轧辊和轴承座滑板的磨损,这也是轧辊温度升高的原因。

3 改进措施

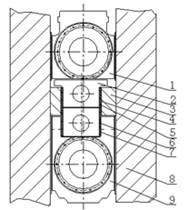

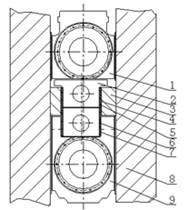

为了减小窜动时对轴承的冲击,对磨损严重的下工作辊轴承座导板及与其配合的上工作辊凹槽焊补修复,恢复轴向配合精度。可通过及时更换下支撑轴承座内侧滑板和下工作辊轴承座滑板保持下工作辊与支撑辊的定位精度。当轧机牌坊凸台滑板磨损后,如果更换须停机,花费时间较长,为了提高轧机作业率,采用在上工作辊轴承座滑板内侧增加垫板的方法,补偿滑板磨损,保证定位精度。辊系轴线调整如图2所示。

图2 辊系轴线调整示意图

1.上支撑辊轴承座;2.上工作辊轴承座;3.轧机牌坊凸台;4.凸台滑板;5.上工作辊轴承座滑板;6.下工作辊轴承座滑板;7.下支撑辊轴承座内滑板;8.轧机牌坊;9.下支撑辊轴承座

按轧机原始设计尺寸装配后,轧机牌坊凸台滑板和下支撑轴承座轴承座内侧滑板近似在同一垂直面内,由于安装误差及滑板磨损,轧机牌坊凸台滑板平面与下支撑轴承座内侧滑板平面在水平方向会发生偏移,设位移为b,则增加的垫板厚度H为:

H=δ+b-c (4)

式中 δ—工作辊滑板磨损量;

C—一侧配合间隙大小。

上支撑辊安装时的定位靠换辊架上的四个销轴与轴承座底部销孔的配合保证,长期使用,定位销孔发生椭圆变形。当放置上轴承座时,上支撑辊与工作辊轴线位置发生改变,装入轧机后上工作辊与上支撑辊轴线异面交叉,造成辊系窜动。对轴承座定位孔进行了焊补修复,并调整垫板厚度,尽量保持与轧机牌坊滑板两侧间隙相等。

通过以上方法调整,保证了辊系中心线符合定位关系的要求。改进后,轧制稳定,轧辊轴向窜动减小,未再发生轴承损坏事故。

来源:《山东冶金》

湘ICP备2022008471号-1

技术支持

佰联轴承网

湘ICP备2022008471号-1

技术支持

佰联轴承网